宇宙・航空

宇宙・航空分野の製造プロセスで求められるミクロン単位の精度や厳格な品質管理。その課題解決に3Dプリンターが果たす役割とは?この記事では、宇宙・航空分野の具体的な事例を通じて、3Dプリンターの導入がどのように製品精度を向上させ、コスト削減を実現するかを探ります。

【事例1】トリプロペラント方式燃焼試験の成功

将来宇宙輸送システムが日本で初めて「トリプロペラント方式」の燃焼試験に成功しました(2023年12月19日~20日)。これは水素、メタン、酸素の3種類の推進剤を使用する技術です。この試験には3Dプリンターが大いに役立ちました。

3Dプリンターの導入で

短期間の試験実施を実現

試験機体の設計には3Dプリンターを使用し、製造期間と費用を大幅に圧縮しました。情報を集約しクラウド上で管理することで、わずか3か月で試験の実施に成功。この迅速な対応力が試験成功の鍵となりました。

技術革新による

宇宙輸送システムの進展

3Dプリンターの導入により、試験機体の設計から製造までのリードタイムが大幅に短縮されました。また、試験結果の集約がスムーズに行われ、「P4SD」の有効性も確認されました。高頻度の実験を可能にし、再使用型宇宙輸送機の開発が加速しています。

【事例2】NASAの3Dプリント製ロケットノズル開発

NASAとElementum 3Dが共同で、3Dプリンター技術を駆使してアルミニウム合金製の新型ロケットエンジンノズルを開発。新素材「6061-RAM2」を用いて、従来のアルミニウムの欠点を克服し、高温耐性と軽量化を実現しました。

反応性積層造形技術の採用

「6061-RAM2」は高い耐熱性を持ち、極端な温度でも機能を維持する冷却チャンネルを内部に備えています。この技術により、3Dプリンターで千個以上の部品を一つの部品として迅速に製造できるようになり、製造工程の効率化とコスト削減が可能となりました。

深宇宙探査の

可能性を広げる新型ノズル

新型ノズルの開発により、NASAの深宇宙探査ミッションでのロケットの運搬能力が向上しました。3Dプリンター技術の採用によって、軽量で高耐熱性の部品が実現し、長期間の宇宙ミッションや遠距離探査における重要な要素となっています。製造コストの削減と短納期の実現は、航空宇宙業界の発展に寄与しています。

【事例3】GE AviationのMRO分野での3Dプリンター活用

GE Aviationのシンガポール工場では、メンテナンス・修理・オーバーホール(MRO)に3Dプリンター技術を利用しています。こちらは「3Dプリンターを用いるMRO施設」として承認されました。

HPCブレードの

効率的な修理

HPC(高圧圧縮機)ブレードの修理には3Dプリンターが活用されています。まず、ブレード形状の3Dマッピングと画像分析を行い、続いて3Dプリンターで新しいブレードを製造します。修理箇所の部品製造に必要な資源と時間を削減できます。

持続可能性と生産性の向上

GE Aviationは3Dプリンターの導入により、修理プロセスの効率化と生産性の向上を達成しました。従業員が1日に修理できる部品が2倍になり、必要な機器やスペースも大幅に削減。その結果、必要な床面積は2/3に削減されました。

この技術は持続可能性にも貢献し、より少ない廃棄物とエネルギーで修理工程を行えます。

宇宙・航空の製造現場における3Dプリンター活用

宇宙・航空製造における3Dプリンターの活用は、技術革新と効率化に大きく貢献しています。将来宇宙輸送システムの「トリプロペラント方式」燃焼試験では、短期間で試験機体の製造が可能になりました。NASAとElementum 3Dが共同開発した新型ロケットノズルは、軽量で高い耐熱性を持つ部品の実現に成功。

GE AviationのMRO分野では、3Dプリンターによる修理プロセスの効率化と持続可能性の向上が達成されています。これらの事例は、3Dプリンター技術が宇宙・航空業界で生産性向上、コスト削減、技術進化に重要な役割を果たしていると示しています。今後もこの技術の活用は拡大し、業界の未来を形作る基盤となるでしょう。

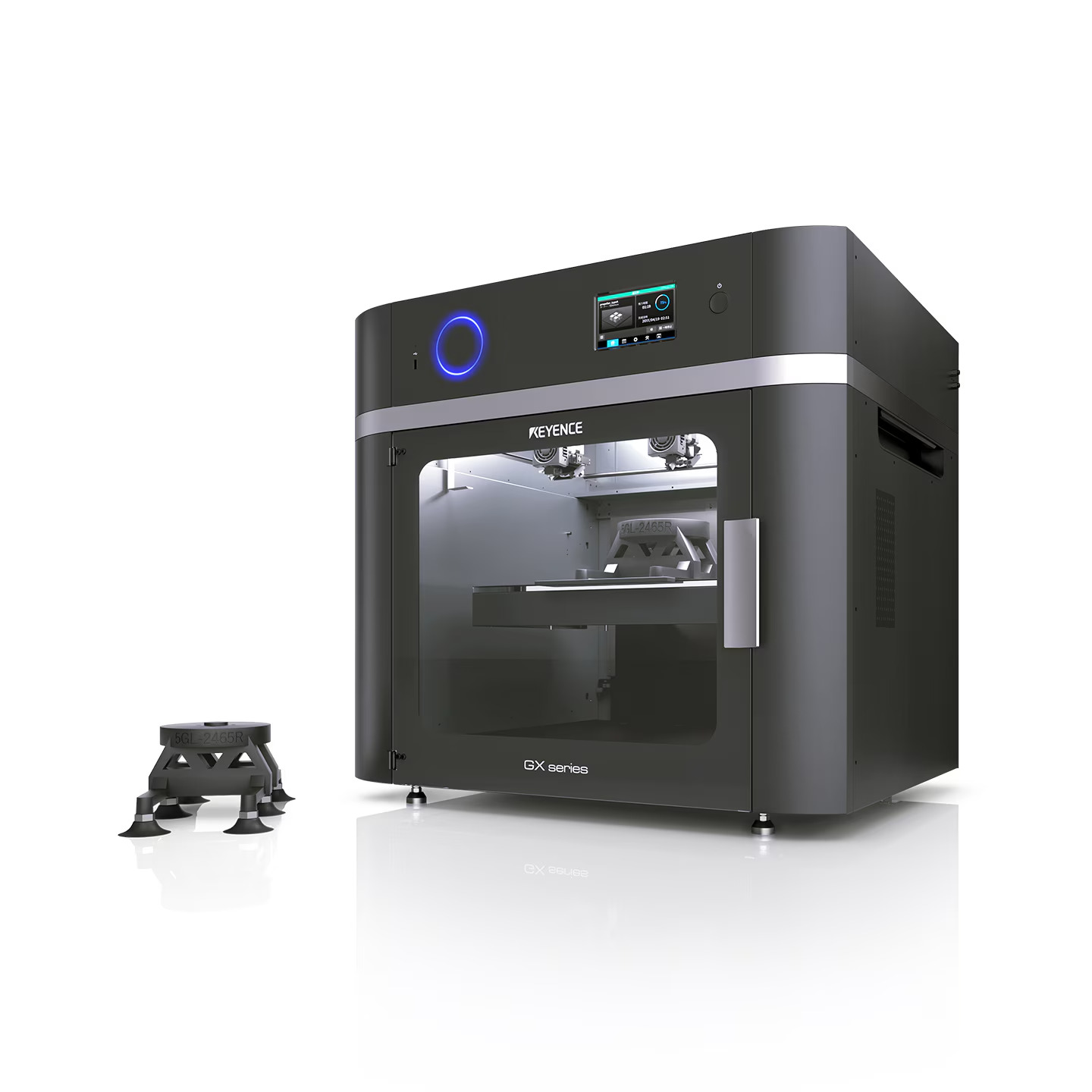

【目的別】商品開発・

製造を加速する

おすすめ産業用(業務用)

3Dプリンター3選を見る

よく読まれている関連ページ