治具のコスト

製造現場の効率を高めるために欠かせない治具。しかし、治具製作にかかるコストも大きな課題です。本記事では、治具のコストを削減するための具体的なポイントや方法について解説します。

治具製作の見積りの

ポイント

治具の製作コストを見積もる際には、いくつかの重要なポイントがあります。無駄なコストを避け、最適な治具を導入しましょう。

どんな作業を治具で

実現したいのか

治具の導入目的を明確にすることが最初のステップです。例えば、「手動作業を自動化したい」や「品質を向上させたい」、「コスト削減を目指している」など、具体的な目的の設定が重要です。適切な治具の選定により、導入効果を最大化できます。

導入する治具の台数

治具の製作台数によって、コストが大きく変動します。一台だけの導入は割高になるケースが多いです。複数台を一度に導入すると一台あたりのコストを削減できます。結果として、全体の費用を抑えコストパフォーマンスの向上が図れます。

コスト削減や

利益アップの見込み

治具の導入により期待できるコスト削減や増加する利益の事前計算が重要です。例えば、50万円の治具を導入し、毎月10万円の人件費を削減できる場合、半年で投資額を回収できます。このように、具体的な数値で見込みを立て、投資効果を明確に把握できます。

効果的な治具の運用方法

治具を効果的に運用するためには、定期的な見直しと改善が欠かせません。治具の性能を常に最適な状態に保ち、作業効率の最大化を図りましょう。

定期的な見直しと改善

治具の性能を最適な状態に保つためには、定期的な見直しと改善が必要です。例えば、製造開始時には問題点を把握し、立上げ段階で運用に問題がないか確認します。

特に運用の初期段階で問題が発生しやすい傾向があるため、早期に問題点を抽出し改善策を講じることが重要です。具体的な見直しポイントとして、以下の方法が有効です。

- チェックリストの作成:運用初期における問題点を漏れなく把握するために、チェックリストを作成します。これにより、確認すべき項目を明確にし、効率的な見直しが可能です。

- 日々の実績管理:日々の運用データを記録し、定期的な見直しにより治具のパフォーマンスを継続的に評価できます。

- 定期的な点検とメンテナンス:定期的な点検を実施し、必要に応じてメンテナンスが必要です。治具の寿命を延ばし、安定した性能を維持します。

作業効率の向上

治具の使用は、作業効率の向上に直接貢献します。作業台の整理整頓や治具の配置を見直しましょう。作業時間の短縮と作業者の負担軽減を実現できます。

例えば、工具や部品の位置の最適化が有効です。取り出しやすさが向上し、無駄な動きを減らせます。治具の適切な配置により、手作業のばらつきを減少させ、安定した品質を確保できます。

さらに、定期的な見直しと改善により、治具の効果を最大限に引き出せます。チェックリストを作成し日々の実績を管理し、継続的な改善をしましょう。作業の無駄を減らし、生産性を高められます。

長期的な視点での導入

治具の製作や導入は短期的な視点ではなく、長期的な計画が重要です。商品開発の初期段階から治具を検証していると、組立性の向上や製造コストの削減が可能です。製造工程全体を見据えて、フロントローディングの考え方を取り入れると、最終的な生産効率が大幅に向上します。

また、適切な治具を選び効果的に運用することで作業効率を高め、コストを削減できます。長期的な視点で治具の導入を考えて継続的に改善を行えば、より大きな成果を上げられるでしょう。

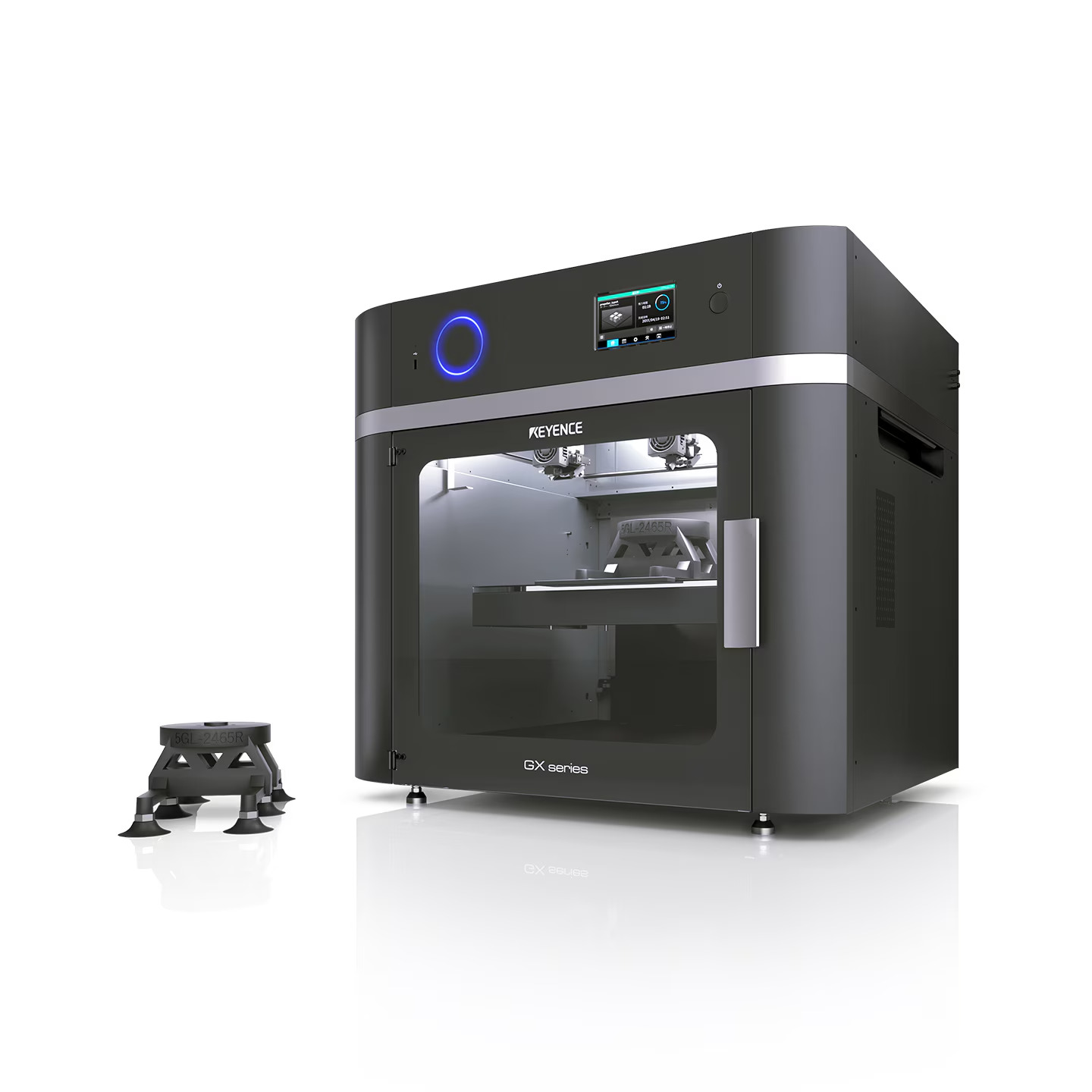

3Dプリンターで治具を

造形するメリットについて

3Dプリンターの活用により、治具製作のコストを大幅に削減できます。以下に、具体的なメリットを説明します。

設計品質の向上

小型化や高密度化が進む「ものづくり」の現場では、製造工法の検討が重要な課題となります。商品を最も理解している設計者が、開発段階から製造治具まで検証しておくことで、スムーズな立ち上げが可能です。

現場との摩擦が減り、トラブルによる製造遅れや余計な費用の削減が期待できます。

グローバルな

コミュニケーションの改善

製造現場のグローバル化が進む中で、海外工場とのコミュニケーションが重要になっています。3Dプリンターで造形モデルの作成により、言葉の壁を越えたスムーズなコミュニケーションが可能となり、トラブルを回避しつつ製造スタートができます。

小ロット生産の対応力

製品の小ロット多品種化に伴い、多品種の治具を低コストで迅速に製作できます。外部に発注するとコストや納期もかかりますが、3Dプリンターなら必要な分だけを必要な時に造形できます。品種の追加にもすぐに対応できるため、柔軟な生産対応が可能です。

具体的な治具の活用例

電子部品や基板の吸着治具、自動車ヘッドライトの複雑な形状の受け治具、組立工程におけるミス防止用の簡易治具など、さまざまなカスタマイズ治具を短期間で製作できます。作業効率の向上とコスト削減を同時に実現できます。

【目的別】商品開発・

製造を加速する

おすすめ産業用(業務用)

3Dプリンター3選を見る

よく読まれている関連ページ