エンジンの試作

ここでは、3Dプリンターでエンジンの試作を行った事例をご紹介します。3Dプリンターの導入を検討している方、活用法の見当がつかない方は、ぜひ参考にしてください。

3Dプリンターでエンジンを

試作するメリットは

3Dデータをもとに、どんなに複雑な立体形状でもスピーディーに作り出せる3Dプリンター。自動車や飛行機のエンジン部分には複雑な形状の部品が多く、3Dプリンターとは相性が良いと言えます。

エンジン部品の試作に3Dプリンターを活用することで、開発から製作にかかる費用の削減や製作期間の短縮、メンテナンスでの効率化といったメリットが得られます。

また、電気自動車や電動バイクが普及し、エンジンを搭載したバイク、車の補修部品や純正部品が入手しづらくなる中で、3Dプリンターによる部品の需要が高まる可能性も考えられます。

3Dプリンターによる

エンジンの試作事例

軽量化とパワーアップを

実現

ドイツの高級自動車メーカー ポルシェは、「ポルシェ911 GT2RS」のエンジンを3Dプリンターで製造しています。

3Dプリンターを使用することで、10%の軽量化に成功。さらに、従来の方法では成形できなかった冷却ダクトを設けることで、エンジンの回転数を300rpm上げ、約30psのパワーアップを実現することができました。

次世代飛行機の

エンジンの試作品を開発

アメリカのパデュー大学は、大型金属3Dプリンターを使って、実物大かつ完全に動作するスクラムジェットエンジンの試作品を開発しました。

スクラムジェットエンジンとは、次世代の飛行機や、宇宙輸送機向けのエンジンとして注目されているエンジンのこと。これまではテスト用の小型エンジンしか造形できていませんでしたが、この成功により、生産速度とコスト効率の向上、経費削減などが期待されています。

エンジンに欠かせない

シリンダーを3D技術で作成

高性能市販ロードレーサーとして世界的に高く評価されているホンダのカブレーシングCR110。この8速レーシングエンジン用のシリンダーを3Dプリンター技術で作成しました。

不安要素は数多くあったものの、実走行テストでは、常用1万3000rpmという高回転領域で走行。トラブルや事故もなく安定走行することができました。

【目的別】商品開発・

製造を加速する

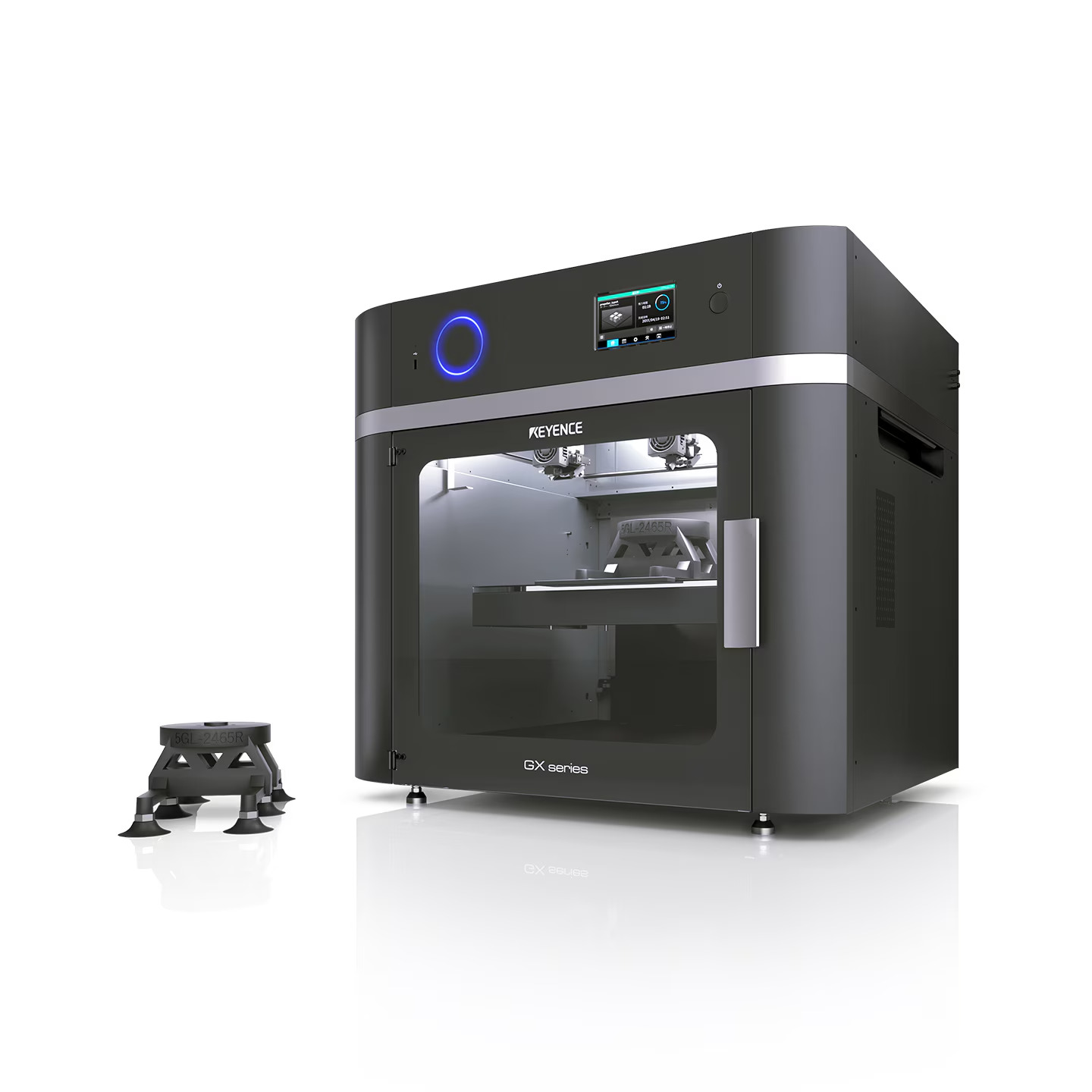

おすすめ産業用(業務用)

3Dプリンター3選を見る