ロボットアームのカスタマイズ

ここでは、3Dプリンターによるロボットアームのカスタマイズ事例をご紹介します。ロボットアームを最適化したい方は、ぜひ参考にしてください。

なぜロボットアームの

カスタマイズに

3Dプリンターが使われる?

近年、製造現場で活用されているロボットアームですが、基本的な動作はモノを「つかむ」「はなす」「はける」だけ。このため、製造現場によっては「使いにくい」「使いこなせない」「限られた場面でしか使えない」と不満を抱えるケースが多いようです。

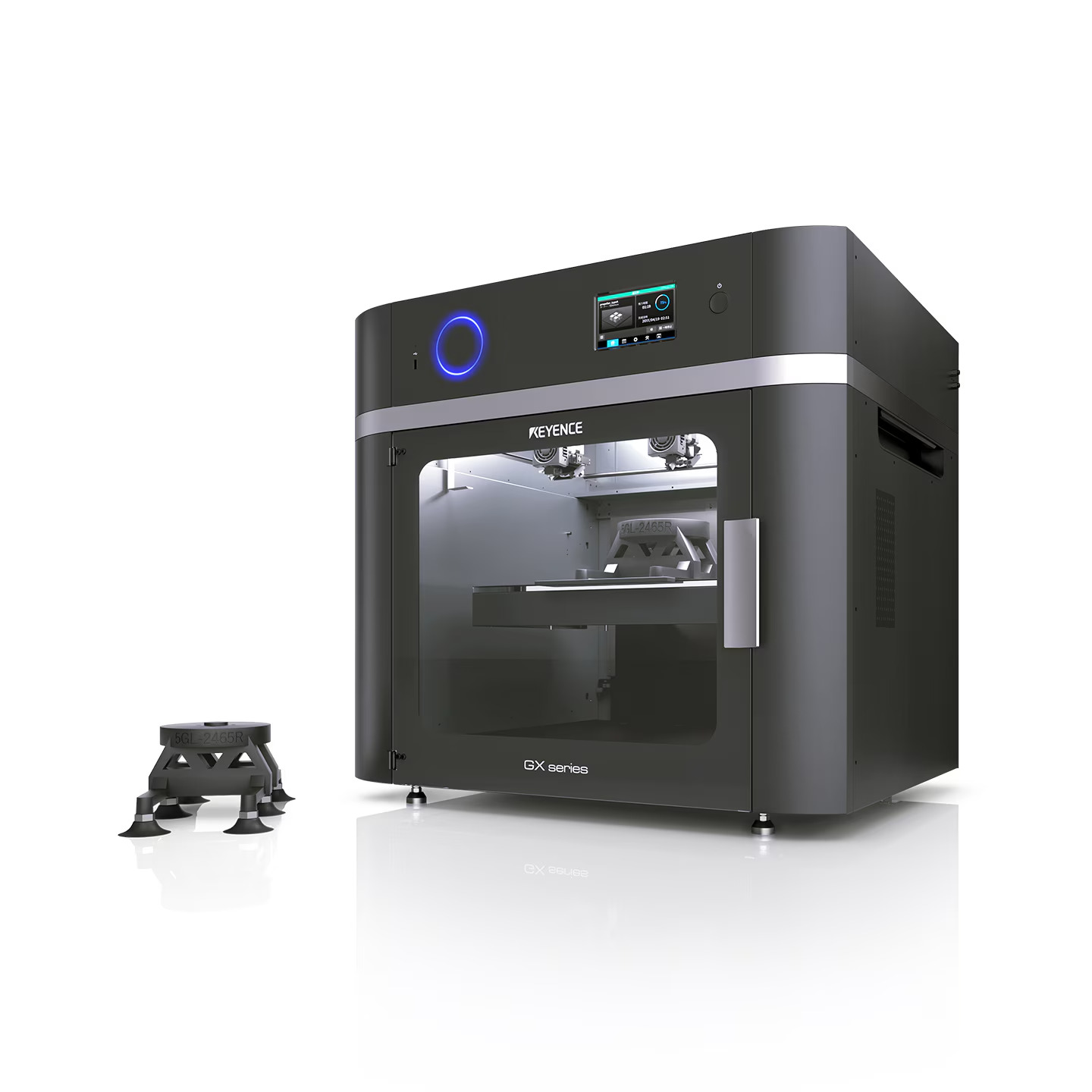

より現場に即したロボットアームにするには、先端(ハンド)の形を変えるなどカスタマイズが必要ですが、カスタマイズには開発費やコストがかかります。そこで注目されているのが、3Dプリンターです。

3Dプリンターによる

ロボットアームの

カスタマイズ事例

3Dプリンターで7軸ロボットアームを再設計

(https://www.datadesign.co.jp/markforged/casestudy/p3216/)

NASA、GoogleX、東芝などにロボットアームとキットを供給しているHaddington Dynamics社では、「より強度が欲しい」という導入顧客のニーズに応えるため、3Dプリンターを活用しました。

プリンターを導入してから約3週間で、強度を高めたロボットの再設計に成功。時間やコストなどを大幅に節約できました。

ロボットアーム用のカスタムパーツを造形

ALL AXIS ROBOTICS社では、MakerBot METHOD X 3Dプリンターを使用して、ロボットアーム用カスタムパーツを造形しました。従来は、社内CNCマシンを使用して24時間かかっていましたが、3Dプリンターなら作業時間は約10分。

強く耐久性のあるABS材料を使用して、誤差±0.007in(±0.2 mm)の厳しい精度が要求される部品を作成できました。

ロボットハンドのツメを

3Dプリンターで内製化

ロボットアームでマテハンを自動化していましたが、対象ワークが変更となるたびに、ソフトウェアの設定変更や、ロボットアームのツメを調整しなくてはなりませんでした。とくにツメは外注先に特注しなくてはならず、製造期間が長い点が課題。

そこで、3Dプリンターを導入してツメを内製化したところ、コスト削減、納期短縮を実現できました。

【目的別】商品開発・

製造を加速する

おすすめ産業用(業務用)

3Dプリンター3選を見る