ものづくりを加速する!

【目的別】業務用3Dプリンター

比較ガイド

製造業では、多様化するニーズへの対応や生産性の観点から、開発・設計をはじめ、製造・加工現場においても、業務用3Dプリンターの活用が注目されています。

一方、業務用3Dプリンターには多様な価格帯・機能を持つ製品があり、導入したのに「精度が出せない」「使いづらい」といった理由でうまく活用できていないケースもあるようです。

このサイトでは、製造業向けにおすすめの業務用3Dプリンターを目的別に厳選して、ご紹介します。

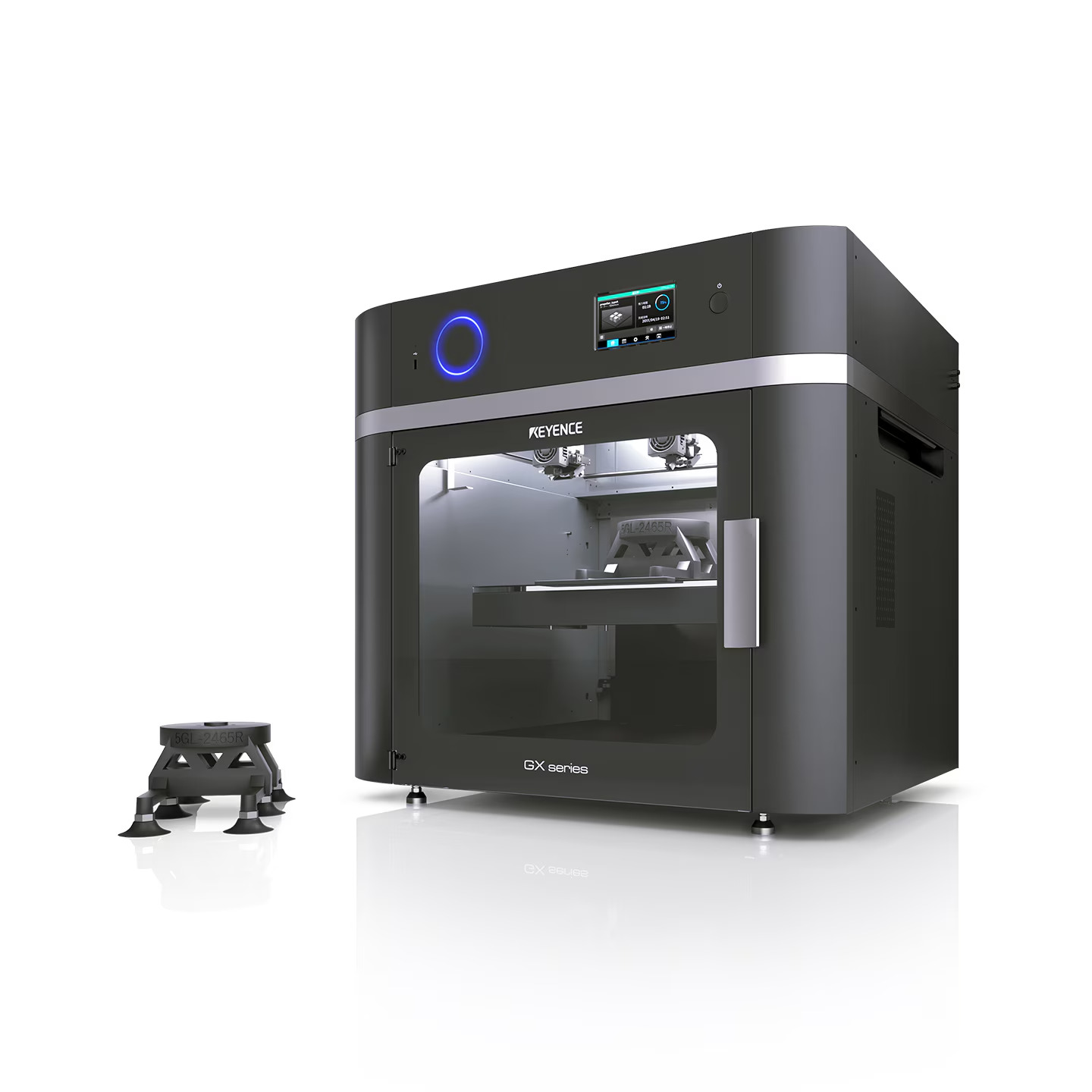

引用元:キーエンス公式HP

引用元:キーエンス公式HP 引用元:Stratasys公式HP

引用元:Stratasys公式HP 引用元:AFINIA Japan公式HP

引用元:AFINIA Japan公式HP 引用元:サンステラ公式HP

引用元:サンステラ公式HP 引用元:システムクリエイト公式HP

引用元:システムクリエイト公式HP 引用元:CAD Japan.com公式HP

引用元:CAD Japan.com公式HP 引用元:Stratasys公式HP

引用元:Stratasys公式HP 引用元:Zmorph公式HP

引用元:Zmorph公式HP 引用元:BRULE公式HP

引用元:BRULE公式HP 引用元:INTAMSYS公式HP

引用元:INTAMSYS公式HP 引用元:Raise3D公式HP

引用元:Raise3D公式HP 引用元:FLASHFORGE公式HP

引用元:FLASHFORGE公式HP 引用元:MUTOH公式HP

引用元:MUTOH公式HP 引用元:Markforged公式HP

引用元:Markforged公式HP 引用元:Markforged公式HP

引用元:Markforged公式HP 引用元:FLASHFORGE公式HP

引用元:FLASHFORGE公式HP 引用元:Nexa3D公式HP

引用元:Nexa3D公式HP 引用元:Nexa3D公式HP

引用元:Nexa3D公式HP 引用元:Formlabs公式HP

引用元:Formlabs公式HP 引用元:DWS公式HP

引用元:DWS公式HP 引用元:DWS公式HP

引用元:DWS公式HP