アイウェアの試作

3Dプリンターは、アイウェアの試作にも活用されています。顔に直接つけるアイウェアは、機能性だけではなく、デザイン性と快適性が求められるアイテムです。3Dプリンターを活用して、ニーズに合うアイウェアを試作してみてはいかがでしょうか。ここでは、3Dプリンターを使ったアイウェアの試作事例を紹介します。

アイウェアの試作でなぜ3Dプリンターが注目される?

アイウェアの試作で3Dプリンターが注目されている理由は、その効率性と柔軟性にあります。3Dプリンターを使用すれば、試作品の製作時間とコストを大幅に削減可能です。従来の方法では、試作に数週間かかることもありました。3Dプリンターを使えば1日で完成させることも可能です。簡易型や切削で試作するのに比べてコストも削減できます。

また、3Dプリンターは設計の自由度が魅力です。複雑な形状や独創的なデザインを容易に実現できます。アイウェアは、一人ひとりの顔にフィットする曲線デザインが重要です。3Dプリンターなら従来の製造方法では困難だった形状も造形できるため、デザイナーはより革新的でユーザーのニーズに応えられるアイウェアを設計できます。 加えて少量生産や個別のカスタマイズができることも3Dプリンターのメリットです。金型製作の必要がないため、新製品ラインの開発リスクを軽減し、市場のニーズに迅速に対応できます。

アイウェアの試作事例

デザイン性と快適さを両立したアイウェアを試作

グラスファクトリーでは、3Dプリンターを導入してメガネフレームの試作を行っています。従来の製造方法では最小ロットが300から500個必要で、試作品の製作にもコストがかかっていました。3Dプリンターの導入により、試作品を手軽に製造し、繰り返し検証することが可能に。さまざまなデザインとサイズ展開を実現し、一人ひとりに最適な形状とサイズのメガネフレームを提供することができるようになりました。

レンズのはめ込みも可能なフレームを試作

(https://3day-printer.com/works/glass)

3Dプリントを3日で届けるサービスを提供している株式会社メルタで、量産前の眼鏡の製品試作を3Dプリンターで製作しました。ナイロン樹脂で造形後に緑色に染色。デザインやフィット感を確認する目的で作成しており、実際にかけて確かめられるよう実寸での造形です。レンズもはめ込みできるようにしています。

ラティス構造で快適なフィット感を実現

アイウェアのブランドとして有名な「J of JINS」は、3Dプリンターを活用したサングラスを販売しました。テンプルの内側に 3Dプリンターのラティス構造の造形品を装着。0.1mm単位での硬さのグラデーションを施し、テンプルエンドに向かうほど柔らかくなる設計です。素材の軽さ、デザイン、クッション性、通気性を兼ね備えた快適なフィット感を実現しています。

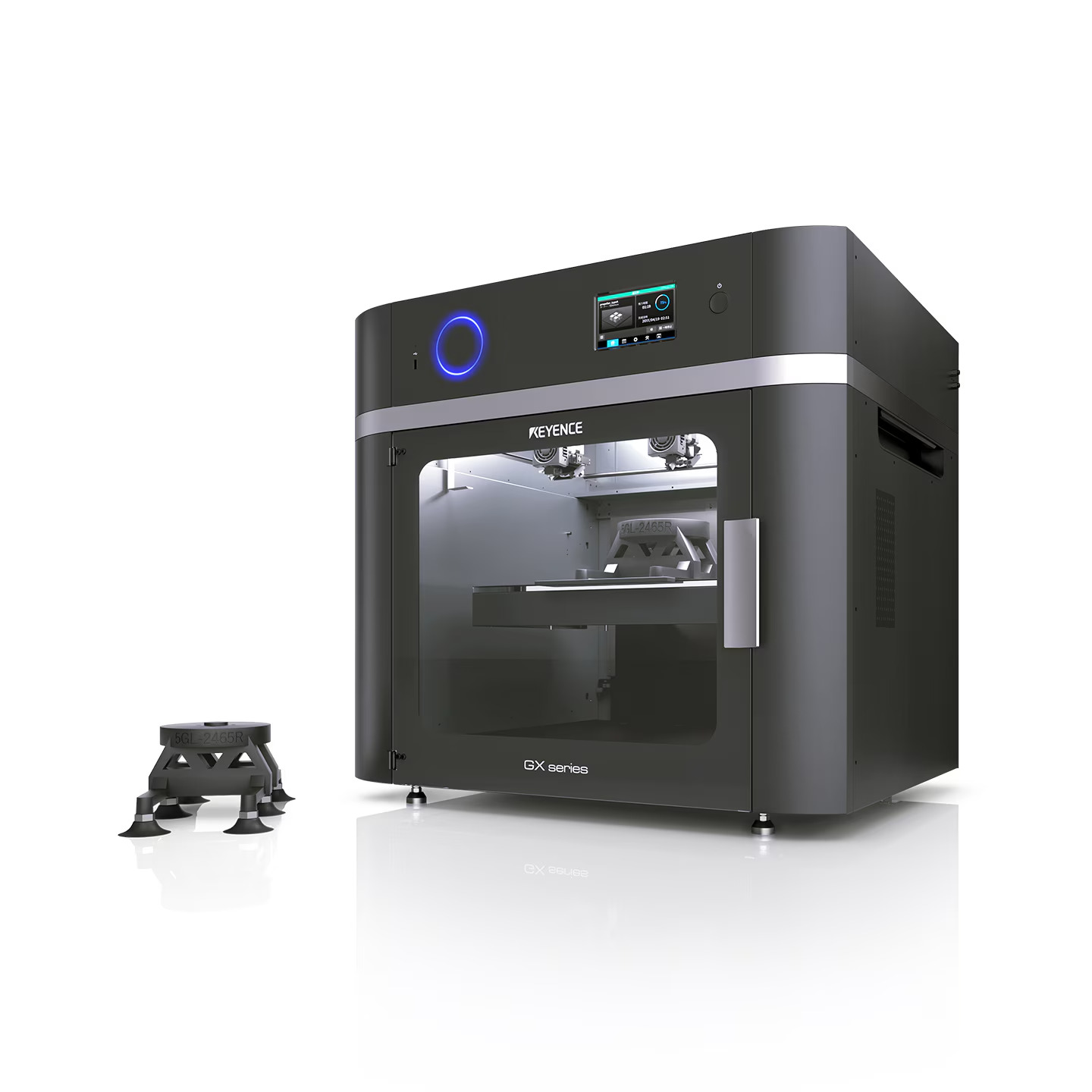

【目的別】商品開発・

製造を加速する

おすすめ産業用(業務用)

3Dプリンター3選を見る