電子部品の試作

ここでは、3Dプリンターで電子部品の試作を行った事例をご紹介します。3Dプリンターの導入を検討している方、活用法の見当がつかない方は、ぜひ参考にしてください。

電子部品の試作で

求められる要件とは

電子部品試作の2つの方法

従来、電子部品の試作では、「射出成形」と「切削加工」という方法が用いられてきました。それぞれの特徴は、以下の通りです。

- 射出成形:金型を用いた成形法のこと。試作前に金型を用意しなくてはならないため、試作品ではハードルが高い。金型の精度に依存する、金型から部品を外す際に引っかかってしまう。

- 切削加工:工具を用いて、材料を必要な形に切り出す加工方のこと。金型が必要ないため、「射出成形」より短時間で加工が可能。ただし、ミクロン単位の穴あけや、薄い形状の材料加工には対応できない

5G・IoTの普及にともない、小型化・軽量化が進む電子デバイス。複雑に入り組んだ精密部品も多く、もはやこれまでの製造方法では作ることが難しくなってきています。そこで活用されているのが3Dプリンターです。

3Dプリンターで

電子部品を試作する方法は

3Dプリンターは、設計した3Dデータと3Dプリンター本体、材料さえあれば短期間で加工することが可能です。金型がいらないうえ、ミクロン単位の穴や中空構造も組み立てをせずに一体成形できます。大量生産には向いていませんが、そもそも試作品なので問題はないでしょう。

近年は、電子機器に必要不可欠なコネクタベース、マイクロプロセッサと回路基板を接続するための半導体チップアレイソケット、半導体実装で使われる半導体ランドグリッドアレイなどの試作品が3Dプリンターで行われています。

3Dプリンターによる

電子部品の試作事例

非常に精密なコネクタを

3Dプリンターで造形

https://news.sharelab.jp/cases/industrial/hirose-electric-bmf-230120/

世界的な実績を誇るコネクターメーカー・ヒロセ電機では、製品開発サイクルを高速化するために3Dプリンターを導入しました。以前は、求められる要件に合わせて試作型を起こし、試作部品を作っていましたが、試作に1か月程度かかる場合も。

しかし3Dプリンター導入後は、数日あれば検証できる体制を整えられるようになりました。実際に基板に実装したり、嵌合の具合を確かめたりできるようになり、開発スピードの向上を確実に実感しています。

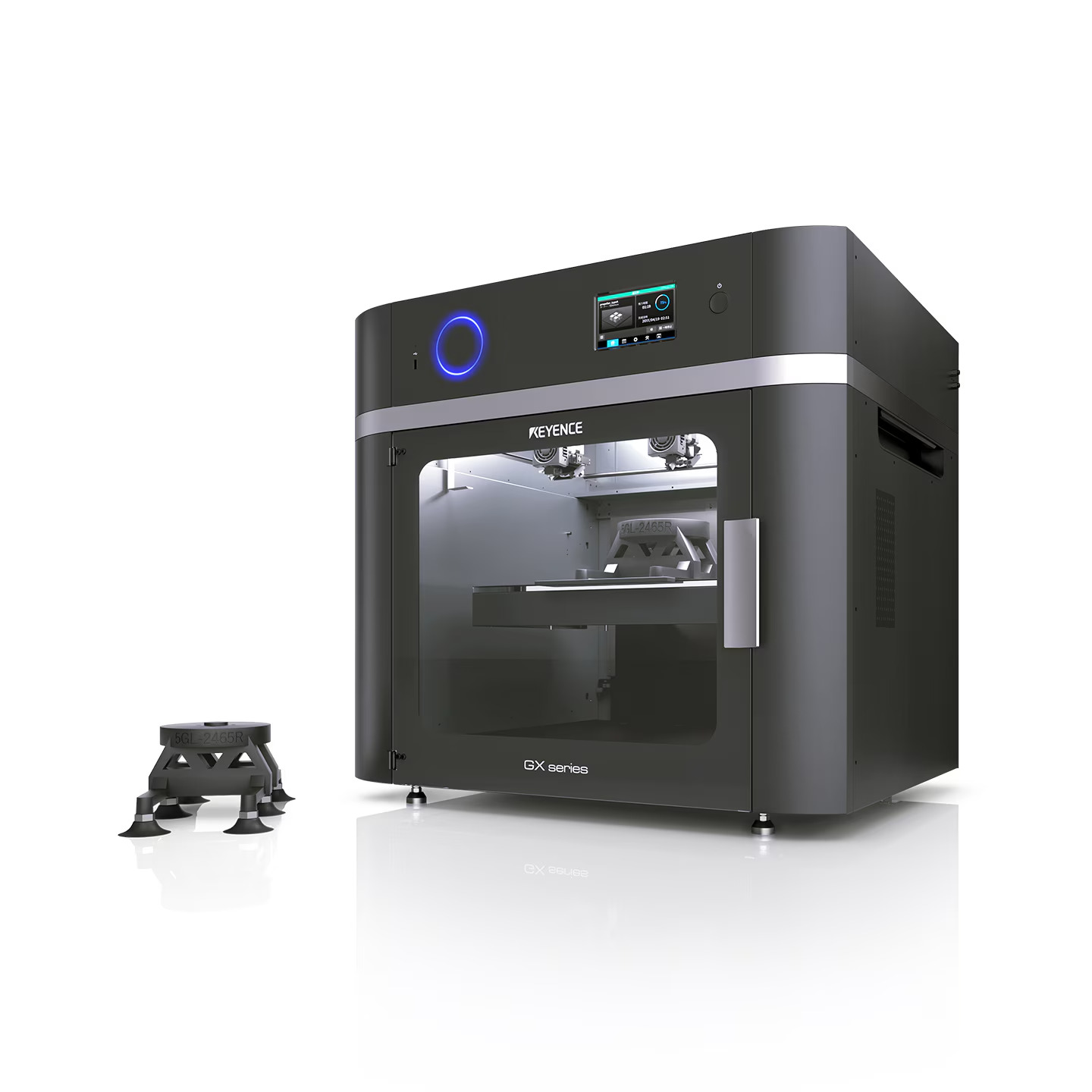

【目的別】商品開発・

製造を加速する

おすすめ産業用(業務用)

3Dプリンター3選を見る