設計開発における3Dプリンター活用事例

ここでは、商品や部品の試作における3Dプリンターの活用事例を解説します。

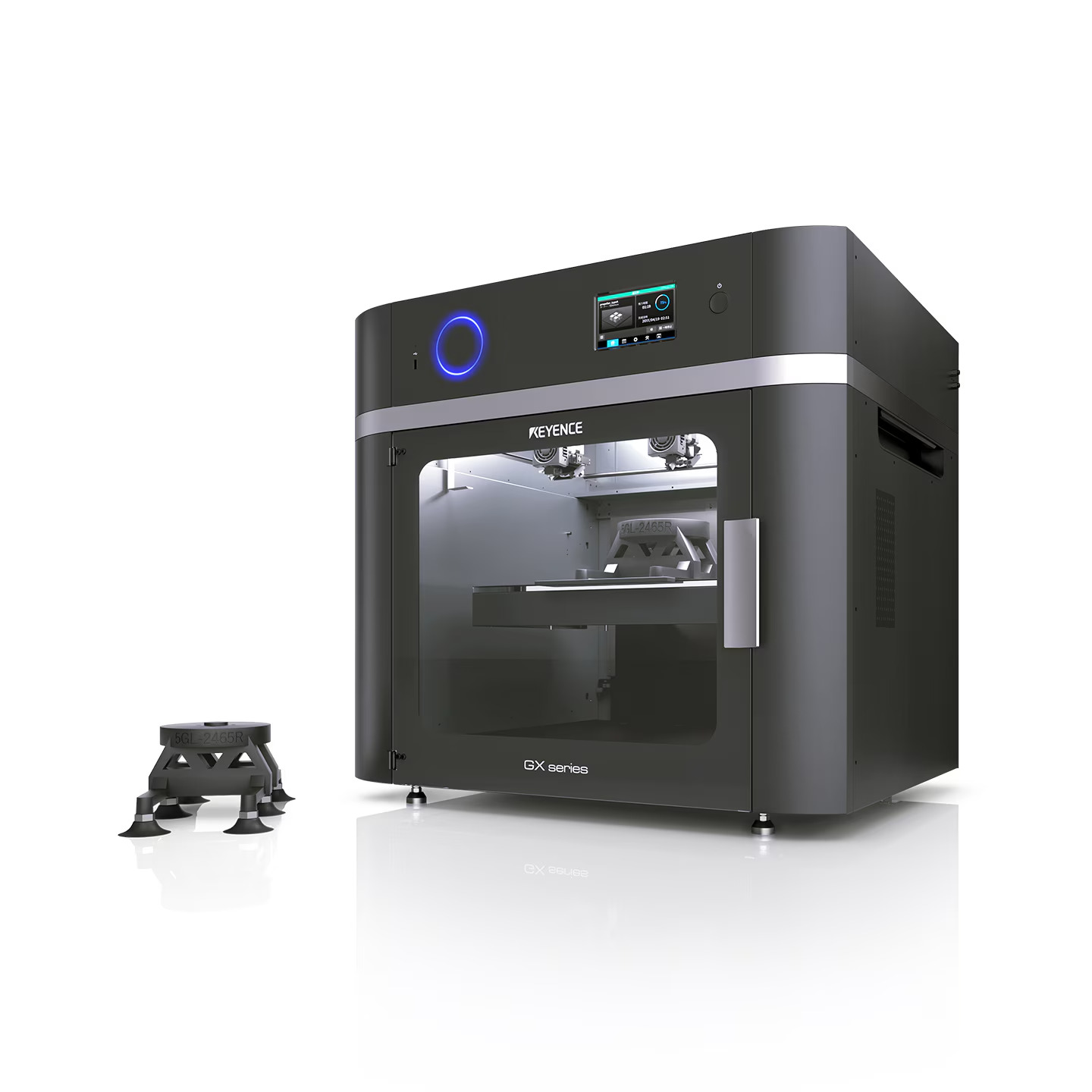

試作・評価向けでおすすめの

産業用(業務用)3Dプリンターはこちら

モックアップ試作のメリット

加工方法の選択肢の一つとして、広く製造現場に導入されている3Dプリンター。3Dプリンターは、さまざまな商品の試作・モックアップの作成でも活用されています。

モックアップ(試作模型)の製作に3Dプリンターを使うメリットは、設計開発段階での完成時の形、触り心地、使用感、接続などをチェックできる点にあります。

金型を使ったり、専用の切削工具で加工したりすると試作品作りのために多くの時間やコストがかかりますが、3Dプリンターなら3Dデータをもとに短時間&低コストでモックアップを作ることが可能です。

また、試作を繰り返して、より精度の高い製品を作ることができます。

エンジンの試作

3Dプリンターを活用することで、自動車や飛行機のエンジン部分などの複雑な形状の部品も容易に制作することが可能です。開発から製作にかかる費用の削減や製作期間の短縮、メンテナンスでの効率化などができるでしょう。

ここでは、3Dプリンターでエンジンの試作を行った事例をご紹介します。

3Dプリンターによる

エンジンの

試作事例について

詳しく見る

電子部品の試作

5G・IoTの普及にともない、電子部品の小型化・軽量化・精密化が進められています。3Dプリンターなら金型がいらないうえ、ミクロン単位の穴や中空構造も、組み立てをせずに一体成形することが可能です。

電子機器に必要不可欠なコネクタベース、半導体チップアレイソケット、半導体ランドグリッドアレイなどの試作品作りに活用されています。

3Dプリンターによる

電子部品の

試作事例について

詳しく見る

産業用ドローンの試作

ドローンのニーズが高まる中、3Dプリンターを活用してドローンを効率的かつ高性能に開発する企業が増えています。3Dプリンターなら、ドローンの試作品を短時間で作り、潜在的なリスクや問題点を洗い出したり、開発コストを削減したり、販売価格を抑えたりすることが可能です。

また、軽量化と剛性を兼ね備えた部品を製造することができます。

3Dプリンターによる

産業用ドローンの

試作事例について

詳しく見る

義手・義足の試作

義手や義足は一人ひとりに合わせて形を整えなくてはならないうえ、専門の技術者による調整が必要なため、どうしても価格が高くなってしまいます。しかし近年、3Dプリンターを活用して試作を繰り返したり、コストや製作期間を短縮したりする動きが出ています。

ここでは、3Dプリンターを使った義手・義足の試作事例をご紹介します。

3Dプリンターによる

義手・義足の

試作事例について

詳しく見る

家具・インテリアの試作

家具・インテリア業界では、より個人向けの個性的な家具・インテリアの試作に3Dプリンターを活用しています。3Dプリンターなら、複雑な形状の家具も時間やコストをかけずに作ることが可能です。

さまざまな素材が使えるため、これまで廃棄していた材料や、リサイクル材などを活用した家具作りに挑戦する企業もあるようです。

3Dプリンターによる

家具・インテリアの

試作事例について

詳しく見る

アイウェアの試作

アイウェアは、軽くて顔の形状にフィットする設計が求められます。また、デザイン性との両立も重要です。そんなアイウェアの設計に、3Dプリンターを取り入れている企業が増えてきました。試作品を効率的に製作できるため、さまざまなデザインにチャレンジしやすくなります。少量生産が可能な3Dプリンターの強みを活かして個別のカスタマイズに応えることも可能です。

3Dプリンターによる

アイウェアの

試作事例について

詳しく見る

医療機器の試作

スピードと個人差への対応が求められる医療現場では、3Dプリンターの活用が進んでいます。製品開発のサイクルが短縮できることはもちろん、緊急時に対応しやすいことも3Dプリンターの強みです。複雑な人体の形状も実現できるため、オーダーメイドの医療機器を製作する会社もあります。3Dプリンターを活用すれば、より効果的な治療につなげられます。

3Dプリンターによる

医療機器の

試作事例について

詳しく見る

航空機器の試作

航空機器は複雑な形状の部品を小ロットで作製する必要があり、軽量化も求められます。柔軟性の高い3Dプリンターは、航空機器の試作に最適です。小ロットや一点ものの製造に適していて、イニシャルコストも不要です。従来の方法では困難だった複雑な形状でも作製できます。部品製造に活用してコストダウンした事例やキャビンパーツの作製事例があります。

3Dプリンターによる

航空機器の

試作事例について

詳しく見る

建築模型の試作

建築模型は、設計を具現化する精度とスピードが求められます。3Dプリンターなら、効率良く、精度の高い模型を製作できます。CADデータから直接作製できるので、コスト削減にもつながり、より創造性の高いデザインにもチャレンジできます。建物の一部の再現や複数候補の提案など、活用が進んでいる分野です。

3Dプリンターによる

建築模型の

試作事例について

詳しく見る